A Home CNC Built By Someone Who Knows Their Stuff. [thisoldtony] has a nice shop in need of a CNC. We’re not certain what he does exactly, but we think he might be a machinist or an engineer. Regardless, he sure does build a nice CNC. Many home-built CNCs are neat, but lacking. Even popular kits ignore fundamental machine design principles. This is alright for the kind of work they will typically be used for, but it’s nice to see one done right. Most home-built machines are hard or impossible to square. The series is a long one, but it is fun to watch and we picked up a few tricks along the way.

Convert old cordless tools to Lithium power. DIY Hot Wire Cutter for Plexiglass, Cardboard and Foam - All. Disassembling a CD/DVD reader and reusing its parts. La Grotte Du Barbu. Récupération informatique / électronique. Les matériels informatiques et électroniques obsolètes ou hors d'usage comportent de nombreux éléments qui peuvent être réutilisés à des fins de bidouille.

Sommaire Haut parleur Les haut parleurs hi-fi possèdent en principe un aimant puissant et largement dimensionné, surtout pour les mediums et graves. Un tel aimant est très pratique pour ramasser limailles et copeaux d'acier. Pour information, l'inox ne "prend" généralement pas l'aimant, ni ses copeaux, au contraire de ses limailles Les moteurs de haut parleur se présentent sous la forme d'un anneau aimanté et d'un circuit magnétique dans l'entrefer duquel est plongée la bobine actionnant a membrane. Un aimant de haut parleur grave / medium Le circuit magnétique est conçu pour concentrer le champ dans l'entrefer. Entrefer Le circuit magnétique, constitué de plaques de tôle et d'un noyau, est en général collé sur l'aimant. Les éléments constitutifs.

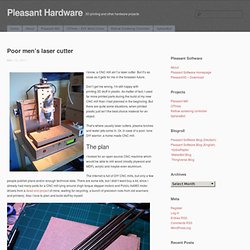

Poor men’s laser cutter. I know, a CNC mill ain’t a laser cutter.

But it’s as close as it gets for me in the foreseen future. Don’t get me wrong, I’m still happy with printing 3D stuff in plastic. As matter of fact, I used far more printed parts during the build of my new CNC mill than I had planned in the beginning. But there are quite some situations, when printed plastic just isn’t the best choice material for an object. That’s where usually laser cutters, plasma torches and water jets come in. Projet Mantis: Une CNC DIY à moins de 150 euros. Ce projet a pour objectif de vous permettre de réaliser une CNC de table à un prix abordable.

Nous envisageons de proposer des kits qui seront assemblés lors d’un Workshop en un temps restreint (2 ou 3 soirées) avec les personnes intéressées. Les usinages complexes (axes, vis, bois découpé à la CNC) seront réalisés avant ce qui permettra de se concentrer sur le montage de la machine, les tests et la mise en route afin que la pédagogie prime sur la technique.

Nous envisageons de procéder de la façon suivante : Réétude de Mantis pour l’adapter aux fournisseurs, unités et attentes européennesRéalisation d’un prototype fonctionnel, et mise au pointDémonstrations de la machine lors de soirées DIY dans divers lieux publics (Medialabs, collectifs d’artistes, etc..), lors desquelles nous prendrons les inscriptions pour le Workshop MantisPlanification du workshop,Achats matière première et réalisation des kitsWorkshop : probablement début 4e trimestre 2012 Projet d’origine : Variante du projet : Association Limouzi - Comment ouvrir un fablab – Construire le monde de demain en 7 jours (ou plus) Le document ci dessous est l’instructable (un site de « how to » américain, une bible de documentation pour les bricoleurs, et une formidables vitrine pour les bidouileurs 2.0) du fablab d’Amersfoort, (VO disponible en PDF içi), traduit en français par mes soins, ( VF disponible içi en téléchargement PDF).

Ceci est mon document de travail (Mon Livre -à 3 pages- de chevet) pour monter le Limouzi Lab. Mon but n’est pas de monter le fablab en 7 jours, mais il y a ici toute les étapes (indispensables) par lesquelles il faut passer pour monter un fablab. Cet article est le premier d’une série « documentaire » sur MA méthode (il y en a d’autres !) Qui permettra de donner des pistes de réponses à la question que tout le monde se pose : Scanner DIY. Réalisation d'un scanner 3d à balayage laser Un scanner 3D mesure le positionnement d'un échantillonnage de points dans un système de coordonnées.

Il existe plusieurs technologies pour numériser un objet en 3D. Le projet retient le principe de la triangulation qui utilise la lumière laser pour sonder son environnement. Le point laser, l'appareil photo et l'émetteur laser forment un triangle. L'angle du côté de l'appareil photo peut-être déterminé en regardant l'emplacement du point laser dans le champ de vision de l'appareil photo.

La technologie de scanner basée sur la triangulation date de 1978. Réaliser un scanner 3D open hardware et open software multi plateforme, ou à défaut, sous linux. Aujourd'hui, il existe déjà des solutions ouvertes très intéressantes, des projets de recherche universitaires, des initiatives personnelles DIY (do it yourself) et bien sûr des produits commerciaux qui sont totalement opérationnels. Carnet du maker - L'esprit Do It Yourself.