MRP et KANBAN efin réunis

Juste-à-temps (gestion)

Un article de Wikipédia, l'encyclopédie libre. Le Juste-à-temps[1] est une méthode d'organisation et de gestion de la production, propre au secteur de l'industrie, qui consiste à minimiser les stocks et les en-cours de fabrication. Appelée aussi « flux tendu » ou « 5 zéros » ou encore « zéro-délai », la méthode est issue du toyotisme ; elle consiste à minimiser le temps de passage des composants et des produits à travers les différentes étapes de leur élaboration, de la matière première à la livraison des produits finis. Les cinq zéros correspondent à zéro panne, zéro délai, zéro papier, zéro stock et zéro défaut. À l'origine, le juste-à-temps était lié à des problèmes de gestion : les échoppes japonaises étant de très petite taille, il était difficile, sinon impossible, de stocker plusieurs exemplaires d'un même produit, pour peu qu'il fût encombrant. Ce n'est qu'ultérieurement que Taiichi Ohno en fit un système allant bien au-delà de cette pure question de stockage. Portail du management

Sociocratie

Mode de fonctionnement du Kanban

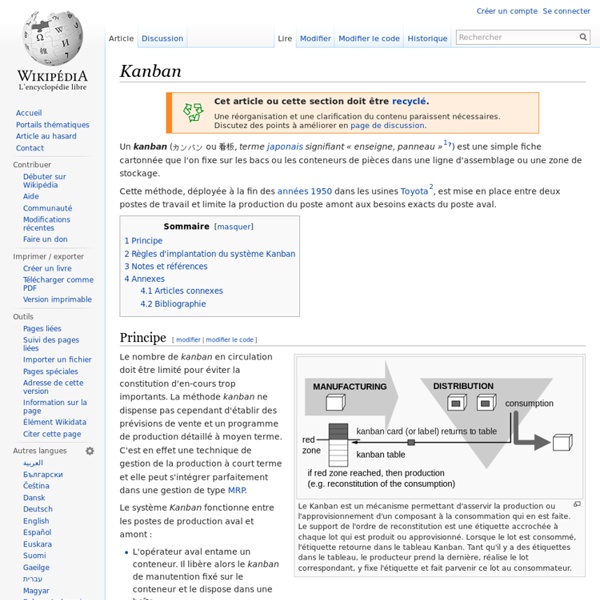

Le Kanban : introduction Le Kanban : définition Le Kanban : pourquoi Kanban ou méthode de production classique Modes de fonctionnement du Kanban Les différents types de Kanban Entre un fournisseur et un client, l’objectif est de répondre à la demande dans les délais et qualité sans stocker excessivement. Conditions de fonctionnementLe Kanban "n’aime" pas les conditions erratiques comme le lancement d’un produit ou trop de références. constance dans la consommation, nombre de références gérables (10 par poste). Conditions de dysfonctionnementLe Kanban est certes une technique mais elle ne vaut que par un environnement préparé. la préparation et la conduite du changement sont primordiales ainsi qu’une planification via le processus PIC / PDP afin de mettre en place les capacités requises et permettre de réviser la taille des boucles en fonction de l’évolution de la demande.

Roue de Deming

La roue de Deming (de l'anglais Deming wheel) est une transposition graphique de la méthode de gestion de la qualité dite PDCA (plan-do-check-act). Si la paternité de cette méthode revient à Walter A. Shewhart, c'est le statisticien William Edwards Deming qui l'a fait connaître aux industriels japonais dans les années 1950 en la présentant sous l'appellation de cycle de Shewhart (the Shewhart cycle), lors d'une conférence[1] devant 45 membres du Nippon Keidanren, l'organisation patronale japonaise. Au cours des années 1980, Deming a modifié partiellement ce titre qui est devenu PDSA (plan-do-study-adjust)[2]. Technique de mémorisation[modifier | modifier le code] La roue de Deming est un moyen mnémotechnique qui permet de repérer avec simplicité les étapes à suivre pour améliorer la qualité dans une organisation[3]. À quoi sert le cycle PDCA ? « Le cycle PDCA sert à transformer une idée en action et l'action en connaissance. Démarche d'utilisation[modifier | modifier le code] Walter A.

Durée de vos sprints en 2013, résultats et commentaires

Le gagnant est ... le sprint de 2 semaines. Je remercie chaleureusement les 212 votants, c'est 2 fois plus que lors de mon sondage précédent sur le même sujet, en 2010. Ca va faire un beau camembert dans la prochaine version de mon livre. Voilà ce que ça donne : Je ne sprinte pas 8.49 % de réponses alors qu'il y en avait 9% il y a 3 ans. C'est à peu près stable, mais difficile à analyser. Avec le commentaire d'Emilie, je pense qu'il est probable que des répondants au sondage n'appliquent pas vraiment Scrum ni une approche agile, mais ont cependant donné une durée de sprint. Une semaine 9.43 % en 2013 contre 9% en 2010. On aurait pu croire que la tendance pressentie à la réduction de la durée donnerait un plus grand nombre de sprints d'une semaine. Deux semaines 41.51 % alors qu'il n'y en avait que 37% il y a 3 ans. La durée de 2 semaines est celle la plus fréquemment utilisée, sans devenir la norme pour autant. Trois semaines 25.47 % contre 35% en 2010. Quatre semaines ou plus 8.49 %.

2ème version française de Kanban et Scrum

La traduction en français du mini-livre "Kanban et Scrum" de Kniberg et Skarin, sous-titrée "tirer le meilleur des deux" a été déjà été téléchargée plus de 1000 fois dans la version publiée il y a un mois. L'équipe de traduction a fait une deuxième itération pour traduire également les illustrations et améliorer sensiblement la qualité du français, avec l'objectif de rendre la lecture -encore- plus facile. Vous trouverez cette nouvelle version sur InfoQ et sur les sites des traducteurs, donc en pièce jointe à ce billet. Nous n'avons pas prévu de 3ème version.

Six Sigma

Un article de Wikipédia, l'encyclopédie libre. La méthode Six Sigma se base sur une démarche fondée à la fois sur la voix du client (enquêtes, etc.) et sur des données mesurables (par indicateurs) et fiables. Cette méthode est utilisée dans des démarches de réduction de la variabilité dans les processus de production (ou autre) et au niveau des produits et vise ainsi à améliorer la qualité globale du produit et des services. Le symbole de six sigma. Histoire[modifier | modifier le code] L’histoire de Six Sigma débute en 1986 chez Motorola, mais la méthode devient célèbre dans les années 1990 lorsque General Electric décide de l’appliquer et de l’améliorer. Origine de l'appellation[modifier | modifier le code] En statistiques, la lettre grecque sigma σ désigne l'écart type ; « Six Sigma » signifie donc « six fois l'écart type ». Concept[modifier | modifier le code] Exemple[modifier | modifier le code] Prenons le cas d'une pièce mécanique dont la longueur nominale est L. Principe DMAIC